« Technologies numériques/Thermoformage sous vide » : différence entre les versions

Aucun résumé des modifications |

|||

| (29 versions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

[[File:Formech | [[File:Formech 450DT1.png|thumb|442x442px|Formech 450DT|lien=Special:FilePath/Formech_450DT1.png]] | ||

Le thermoformage sous vide est un procédé de fabrication, utilisé pour donner forme à une feuille de plastique chaude autour d'un moule en employant la force du vide. | Le thermoformage sous vide est un procédé de fabrication, utilisé pour donner forme à une feuille de plastique chaude, autour d'un moule, en employant la force du vide. Le plus grand avantage de ce procédé s'agit d'une production rapide des pièces, ainsi qu'un post-traitement minimal.Il existe différentes méthodes de thermoformage. | ||

Les outils | Le moule, aussi appelé l'outil peut être mâle ou femelle. Les outils mâles sont utilisés si on cherche de la précision à l'intérieur de la piéce. | ||

Les outils femelles, souvent employés avec des bouchons, sont utilisés pour une précision à l'extérieur de la pièce.La plupart des moules industriels sont usinés à partir de blocs métalliques, tel que l'aluminium. | |||

Néanmoins, l’utilisation des moules usinés peut s’avérer coûteuse car ils sont difficiles à fabriquer et nécessitent un long délai de mise en oeuvre. Si l’outil doit être remplacé ou modifié, cela peut créer beaucoup de temps d’arrêt. C’est là où les moules imprimés en 3D seront utiles. Ils ne sont pas aussi durables que les moules usinés, mais sont idéaux pour un prototypage rapide. Le problème avec les moules imprimés en 3D c'est que le filament s'agit aussi d'un thermoplastique, qui fond sous l’effet de la chaleur. | |||

Alors, comment conserver l’intégrité de votre moule lorsqu’il entre en contact avec une feuille de plastique très chaude ? | |||

C'est ce que nous aborderons dans ce document; comment préparer vos moules pour qu'ils fonctionnent le mieux possible pendant le processus de thermoformage sous vide. | |||

== | == La modélisation 3D du moule == | ||

Pour réussir au thermoformage, il faut commencer bien avant qu'on utilise la machine.Un bon moule est la fondation d'une bonne pièce, avec des petites complications côtoyées, en cours de route. | |||

=== Angles de dépouille === | |||

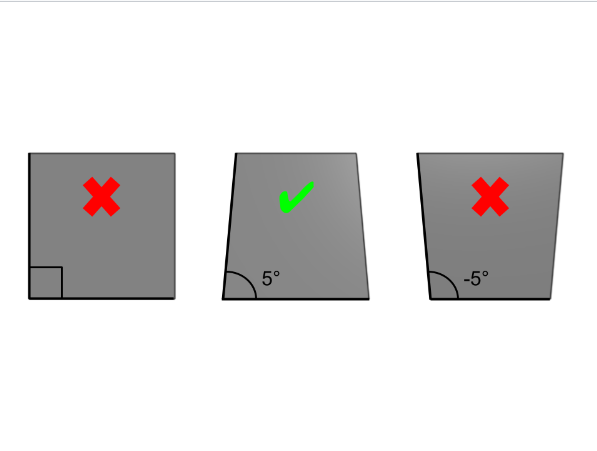

Lors du formage sous vide de votre pièce, vous voudriez éviter que votre moule ne reste coincé. Pour échapper à ce problème, nous appliquons des angles de dépouille sur tous les côtés du modèle 3D, afin de faciliter le retrait du moule. L'angle recommandé est de 5° à 7° pour les moules mâles et de 2° à 3° pour les moules femelles. | |||

[[File:Angles de dépouille.png|center|thumb|400x400px|Notez la différence entre les angles de dépouille et l'importance de choisir la bonne orientation.|lien=Special:FilePath/Angles_de_dépouille.png]] | |||

=== Contre-dépouilles === | |||

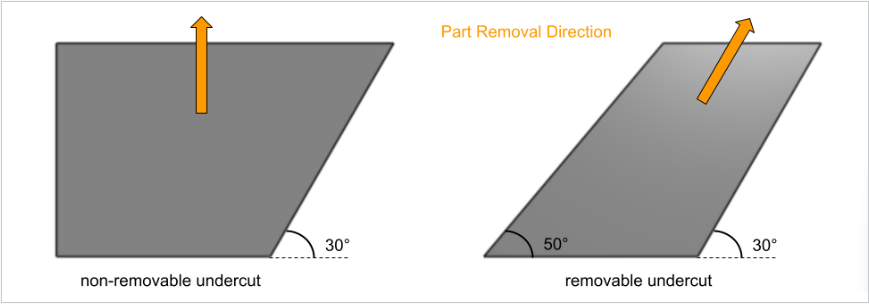

De la même manière que nous appliquons des angles de dépouille, nous évitons les contre-dépouilles pour éviter que notre moule soit coincé. Une bonne façon de les éviter serait de vous demander si votre moule en 3D aurait besoin de supports. Si c'est le cas, il y a de fortes chances que votre moule reste coincé dans votre pièce formée sous vide. | |||

[[File:Contre-dépouilles.png|center|thumb|577x577px|Comparaison entre un contre-dépouille non-amovible (à gauche) et un contre-dépouille amovible(à droite)|lien=Special:FilePath/Contre-dépouilles.png]] | |||

=== Profondeurs possibles === | |||

Une feuille de plastique n'a seulement une certaine quantité de matériau disponible pour former un moule. Il y a une limite à la quantité qu'un matériau est capable de dessiner.Il y a des formules et des consignes disponibles pour déterminer cette limite. | |||

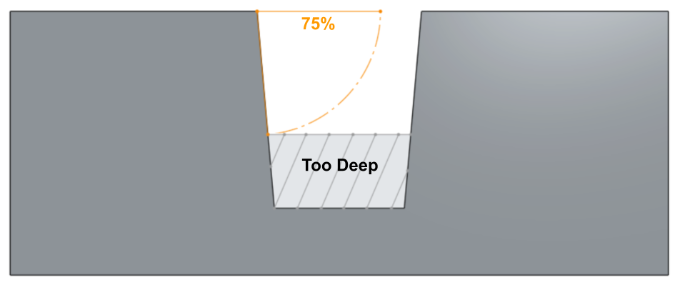

Quand on parle de cavité, la profondeur maximale ne doit pas dépasser 75% de la grandeur de l'ouverture. | |||

[[File:Profondeur.png|center|thumb|456x456px|Démonstration des profondeurs atteignables|lien=Special:FilePath/Profondeur.png]] | |||

=== Ratio de tirage === | |||

Similairement aux cavités, il y a une hauteur maximale que vous pouvez atteindre avec votre moule, pour une feuille d'une certaine épaisseur. Si vous voulez que l'épaisseur de paroi de votre pièce finale soit à une certaine valeur, alors vous devez utiliser la ratio de tirage pour trouver quelle épaisseur de la feuille serait meilleure pour votre projet. | |||

Voici les étapes pour calculer la ratio de tirage: | |||

- Étape 1: Calculez la surface | |||

En utilisant un logiciel de CAO, vous pouvez facilement trouvez la surface de votre moule. Si vous n'avez pas la valeur exacte, vous pouvez l'approximer en prenant des mesures générales et en le prenant comme une simple géométrie. | |||

-Étape 2: Calculez l'empreinte | |||

L'empreinte est la partie réchauffée de la feuille en plastique et peut être facilement trouvé si vous connaissez les dimensions de votre machine. | |||

-Étape 3: Calculez la ratio de tirage. | |||

Pour trouver la ratio de tirage, divisez la surface par l'empreinte. | |||

Multipliez la valeur que vous aurez par l'épaisseur de paroi désirée pour trouver la mesure de départ de votre feuille en plastique. | |||

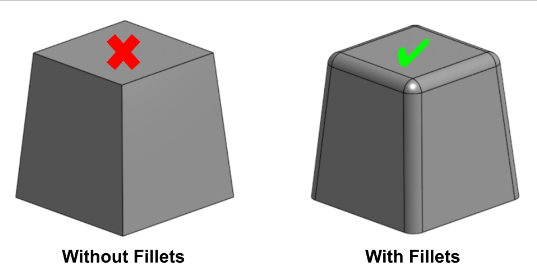

=== Arêtes / Congés === | |||

À chaque fois que vous créez une pièce pour le thermoformage, vous devriez éviter autant que possible les arêtes ou les angles vifs. Le plus épais serait votre plastique, le moins il serait capable de prendre la forme des coins vifs. Le moins épais est votre matériau, le plus il est susceptible de s'étirer excessivement. | |||

[[File:Arêtes et Congés.png|center|thumb|360x360px|Exemple de lissage des coins pour faciliter le formage des pièces|lien=Special:FilePath/Arêtes_et_Congés.png]] | |||

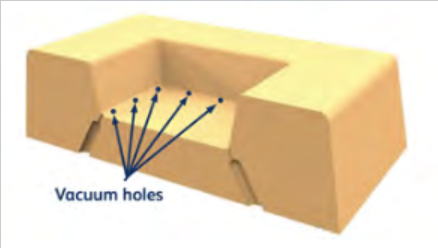

=== Trous d'aération === | |||

Afin que la feuille de plastique puisse prendre la forme de votre moule, il faut que l'air puisse s'échapper entre eux. Pour y parvenir, nous mettons en place des trous d’aération à des endroits stratégiques. En général, ces emplacements impliquent toute zone plus basse que la région environnante, par exemple les cavités, où une poche d'air pourrait facilement se former. | |||

Les trous d'aération doivent être espacés d'au moins 25 mm et leur diamètres doivent être d'environ 1 mm, pour les feuilles jusqu'à 2 mm d'épaisseur ,et de 1,5 mm de diamètre, pour les matériaux de plus de 2 mm d'épaisseur. Les matériaux de moins de 1 mm d'épaisseur nécessiteraient des trous de 0,75 mm, comme le polypropylène qui aura tendance à rechercher des trous ou des espaces dans l'outillage. | |||

[[File:Trous d'aération.png|center|thumb|[https://www.formech.com/blog/formech-technical-newsletter-tooling-materials-3-2 Positionnement des trous d'aération pour le thermoformage]|lien=Special:FilePath/Trous_d'aération.png]] | |||

Vous pouvez aussi ajouter des trous d'aération directement dans votre modèle 3D ,mais cela augmentera davantage le temps d'impression. | |||

Il est plus recommandé de percer les trous manuellement avec la bonne taille de foret et l'équipement de protection approprié. | |||

Visitez la page [https://www.vaquform.com/blogs/news/how-to-3d-print-molds-for-vacuum-forming VAQUFORM] (en anglais) où on parle en profondeur sur les trous d'aération. | |||

== Paramètres d'impression == | == Paramètres d'impression == | ||

Une fois que votre modèle 3D est complète, il est temps de l'imprimer. C'est ce stade où les paramètres de votre découpeuse et le choix de filament contribueraient le plus à la durabilité de votre moule. Visitez la page web [https://www.vaquform.com/blogs/news/how-to-3d-print-molds-for-vacuum-forming VAQUFORM] (en anglais) pour une explication détaillée sur comment faire vos impressions. | Une fois que votre modèle 3D est complète, il est temps de l'imprimer. C'est ce stade où les paramètres de votre découpeuse et le choix de filament contribueraient le plus à la durabilité de votre moule. | ||

Visitez la page web [https://www.vaquform.com/blogs/news/how-to-3d-print-molds-for-vacuum-forming VAQUFORM] (en anglais) pour une explication détaillée sur comment faire vos impressions. | |||

== Santé et Sécurité avec le thermoformage == | == Santé et Sécurité avec le thermoformage == | ||

La machine de thermoformage est généralement, une machine sûre qui nécéssite peu d'effort pour fabriquer des parties d'excellente qualité. | |||

Cependant, il y a toujours des aspects de la sécurité à prendre en considération.Lorsque vous côtoyez un problème avec la machine, il est important d'avertir un employé et N'ESSAYEZ SURTOUT PAS de la réparer vous-même. Les réparations et les changements à la machine doivent être faits par un membre qualifié du personnel. | |||

=== Brûlures === | === Brûlures === | ||

De toute évidence, la machine de thermoformage utiliserait une chaleur pouvant atteindre 300°C pour ramollir le plastique.En conséquence, certaines parties de la machine peuvent devenir très très chaudes. Il est important de savoir quelles parties s’agit-elles et de garder les parties corporelles éloignées de ces zones. | |||

La pièce en plastique sera également très chaude après le formage. Vous devez la laisser refroidir avant d'essayer de la tenir. Si vous devez prendre la pièce immédiatement après le formage, portez l'EPI approprié tel que des gants de protection contre la chaleur. | |||

Pour tester si la pièce est encore chaude, approchez la face dorsale de votre main délicatement . Si vous pouvez ressentir la chaleur sans la toucher, elle est probablement trop chaude pour être maniée. Si vous ne ressentez aucune chaleur à distance, essayez de vous rapprocher jusqu'à ce que vous puissiez la toucher rapidement sans ressentir de chaleur excessive. À partir de là, vous devriez pouvoir toucher la pièce, en toute sécurité ,sans vous brûler instantanément et évaluer si vous pouvez la tenir ou non. | |||

=== Fumées toxiques === | === Fumées toxiques === | ||

Il est important de garder à l’esprit que quand un plastique fond, il y aurait des émissions de fumées toxiques. Bien qu'une machine de thermoformage ne fasse pas fondre complètement les plastiques, elle les amène au-delà de leur température de transition vitreuse, où les chaînes de polymères peuvent se déplacer et il y en a quelques qui sont subjugués au décomposition thermique. | |||

"Au cours de la décomposition thermique, les polymères se décomposent en fumées de plastique dangereuses, en acides gras et en composés de fabrication d'origine<ref>[https://www.sentryair.com/plastic-fumes.htm#:~:text=During%20thermal%20decomposition%2C%20polymers%20breakdown,fires%20in%20a%20burning%20building. Plastic Fumes - Sentry Air Systems]</ref>." Le choix des matériaux est important non seulement pour votre projet, mais aussi pour la sécurité des personnes travaillant dans le même espace. Assurez-vous que votre matériau soit approuvé par un membre du personnel avant de l'utiliser. | |||

'''Ne laissez pas les radiateurs sans surveillance et ne surchauffez pas les feuilles de plastique!''' | |||

Cela augmenterait le risque d'avoir des fumées toxiques échappées. | |||

=== Pincement === | === Pincement === | ||

ll existe un risque de pincement lors du fonctionnement de la machine de thermoformage. Soyez prudent lorsque vous utilisez le cadre de serrage pour éviter que les doigts ou les mains ne reste coincés. Il s’agit d’une machine à usage individuel. Soyez prudent lorsque quelqu'un d'autre est dans les alentours. Les appareils de chauffage fonctionnent également sur des rouleaux et des pistes. Vous ne devriez pas mettre vos mains sur la piste car cela s'avère être un autre risque de pincement. | |||

| |||

== Références == | == Références == | ||

Dernière version du 30 août 2024 à 13:29

Le thermoformage sous vide est un procédé de fabrication, utilisé pour donner forme à une feuille de plastique chaude, autour d'un moule, en employant la force du vide. Le plus grand avantage de ce procédé s'agit d'une production rapide des pièces, ainsi qu'un post-traitement minimal.Il existe différentes méthodes de thermoformage.

Le moule, aussi appelé l'outil peut être mâle ou femelle. Les outils mâles sont utilisés si on cherche de la précision à l'intérieur de la piéce.

Les outils femelles, souvent employés avec des bouchons, sont utilisés pour une précision à l'extérieur de la pièce.La plupart des moules industriels sont usinés à partir de blocs métalliques, tel que l'aluminium.

Néanmoins, l’utilisation des moules usinés peut s’avérer coûteuse car ils sont difficiles à fabriquer et nécessitent un long délai de mise en oeuvre. Si l’outil doit être remplacé ou modifié, cela peut créer beaucoup de temps d’arrêt. C’est là où les moules imprimés en 3D seront utiles. Ils ne sont pas aussi durables que les moules usinés, mais sont idéaux pour un prototypage rapide. Le problème avec les moules imprimés en 3D c'est que le filament s'agit aussi d'un thermoplastique, qui fond sous l’effet de la chaleur.

Alors, comment conserver l’intégrité de votre moule lorsqu’il entre en contact avec une feuille de plastique très chaude ?

C'est ce que nous aborderons dans ce document; comment préparer vos moules pour qu'ils fonctionnent le mieux possible pendant le processus de thermoformage sous vide.

La modélisation 3D du moule

Pour réussir au thermoformage, il faut commencer bien avant qu'on utilise la machine.Un bon moule est la fondation d'une bonne pièce, avec des petites complications côtoyées, en cours de route.

Angles de dépouille

Lors du formage sous vide de votre pièce, vous voudriez éviter que votre moule ne reste coincé. Pour échapper à ce problème, nous appliquons des angles de dépouille sur tous les côtés du modèle 3D, afin de faciliter le retrait du moule. L'angle recommandé est de 5° à 7° pour les moules mâles et de 2° à 3° pour les moules femelles.

Contre-dépouilles

De la même manière que nous appliquons des angles de dépouille, nous évitons les contre-dépouilles pour éviter que notre moule soit coincé. Une bonne façon de les éviter serait de vous demander si votre moule en 3D aurait besoin de supports. Si c'est le cas, il y a de fortes chances que votre moule reste coincé dans votre pièce formée sous vide.

Profondeurs possibles

Une feuille de plastique n'a seulement une certaine quantité de matériau disponible pour former un moule. Il y a une limite à la quantité qu'un matériau est capable de dessiner.Il y a des formules et des consignes disponibles pour déterminer cette limite.

Quand on parle de cavité, la profondeur maximale ne doit pas dépasser 75% de la grandeur de l'ouverture.

Ratio de tirage

Similairement aux cavités, il y a une hauteur maximale que vous pouvez atteindre avec votre moule, pour une feuille d'une certaine épaisseur. Si vous voulez que l'épaisseur de paroi de votre pièce finale soit à une certaine valeur, alors vous devez utiliser la ratio de tirage pour trouver quelle épaisseur de la feuille serait meilleure pour votre projet.

Voici les étapes pour calculer la ratio de tirage:

- Étape 1: Calculez la surface

En utilisant un logiciel de CAO, vous pouvez facilement trouvez la surface de votre moule. Si vous n'avez pas la valeur exacte, vous pouvez l'approximer en prenant des mesures générales et en le prenant comme une simple géométrie.

-Étape 2: Calculez l'empreinte

L'empreinte est la partie réchauffée de la feuille en plastique et peut être facilement trouvé si vous connaissez les dimensions de votre machine.

-Étape 3: Calculez la ratio de tirage.

Pour trouver la ratio de tirage, divisez la surface par l'empreinte.

Multipliez la valeur que vous aurez par l'épaisseur de paroi désirée pour trouver la mesure de départ de votre feuille en plastique.

Arêtes / Congés

À chaque fois que vous créez une pièce pour le thermoformage, vous devriez éviter autant que possible les arêtes ou les angles vifs. Le plus épais serait votre plastique, le moins il serait capable de prendre la forme des coins vifs. Le moins épais est votre matériau, le plus il est susceptible de s'étirer excessivement.

Trous d'aération

Afin que la feuille de plastique puisse prendre la forme de votre moule, il faut que l'air puisse s'échapper entre eux. Pour y parvenir, nous mettons en place des trous d’aération à des endroits stratégiques. En général, ces emplacements impliquent toute zone plus basse que la région environnante, par exemple les cavités, où une poche d'air pourrait facilement se former.

Les trous d'aération doivent être espacés d'au moins 25 mm et leur diamètres doivent être d'environ 1 mm, pour les feuilles jusqu'à 2 mm d'épaisseur ,et de 1,5 mm de diamètre, pour les matériaux de plus de 2 mm d'épaisseur. Les matériaux de moins de 1 mm d'épaisseur nécessiteraient des trous de 0,75 mm, comme le polypropylène qui aura tendance à rechercher des trous ou des espaces dans l'outillage.

Vous pouvez aussi ajouter des trous d'aération directement dans votre modèle 3D ,mais cela augmentera davantage le temps d'impression.

Il est plus recommandé de percer les trous manuellement avec la bonne taille de foret et l'équipement de protection approprié.

Visitez la page VAQUFORM (en anglais) où on parle en profondeur sur les trous d'aération.

Paramètres d'impression

Une fois que votre modèle 3D est complète, il est temps de l'imprimer. C'est ce stade où les paramètres de votre découpeuse et le choix de filament contribueraient le plus à la durabilité de votre moule.

Visitez la page web VAQUFORM (en anglais) pour une explication détaillée sur comment faire vos impressions.

Santé et Sécurité avec le thermoformage

La machine de thermoformage est généralement, une machine sûre qui nécéssite peu d'effort pour fabriquer des parties d'excellente qualité.

Cependant, il y a toujours des aspects de la sécurité à prendre en considération.Lorsque vous côtoyez un problème avec la machine, il est important d'avertir un employé et N'ESSAYEZ SURTOUT PAS de la réparer vous-même. Les réparations et les changements à la machine doivent être faits par un membre qualifié du personnel.

Brûlures

De toute évidence, la machine de thermoformage utiliserait une chaleur pouvant atteindre 300°C pour ramollir le plastique.En conséquence, certaines parties de la machine peuvent devenir très très chaudes. Il est important de savoir quelles parties s’agit-elles et de garder les parties corporelles éloignées de ces zones.

La pièce en plastique sera également très chaude après le formage. Vous devez la laisser refroidir avant d'essayer de la tenir. Si vous devez prendre la pièce immédiatement après le formage, portez l'EPI approprié tel que des gants de protection contre la chaleur.

Pour tester si la pièce est encore chaude, approchez la face dorsale de votre main délicatement . Si vous pouvez ressentir la chaleur sans la toucher, elle est probablement trop chaude pour être maniée. Si vous ne ressentez aucune chaleur à distance, essayez de vous rapprocher jusqu'à ce que vous puissiez la toucher rapidement sans ressentir de chaleur excessive. À partir de là, vous devriez pouvoir toucher la pièce, en toute sécurité ,sans vous brûler instantanément et évaluer si vous pouvez la tenir ou non.

Fumées toxiques

Il est important de garder à l’esprit que quand un plastique fond, il y aurait des émissions de fumées toxiques. Bien qu'une machine de thermoformage ne fasse pas fondre complètement les plastiques, elle les amène au-delà de leur température de transition vitreuse, où les chaînes de polymères peuvent se déplacer et il y en a quelques qui sont subjugués au décomposition thermique.

"Au cours de la décomposition thermique, les polymères se décomposent en fumées de plastique dangereuses, en acides gras et en composés de fabrication d'origine[1]." Le choix des matériaux est important non seulement pour votre projet, mais aussi pour la sécurité des personnes travaillant dans le même espace. Assurez-vous que votre matériau soit approuvé par un membre du personnel avant de l'utiliser.

Ne laissez pas les radiateurs sans surveillance et ne surchauffez pas les feuilles de plastique!

Cela augmenterait le risque d'avoir des fumées toxiques échappées.

Pincement

ll existe un risque de pincement lors du fonctionnement de la machine de thermoformage. Soyez prudent lorsque vous utilisez le cadre de serrage pour éviter que les doigts ou les mains ne reste coincés. Il s’agit d’une machine à usage individuel. Soyez prudent lorsque quelqu'un d'autre est dans les alentours. Les appareils de chauffage fonctionnent également sur des rouleaux et des pistes. Vous ne devriez pas mettre vos mains sur la piste car cela s'avère être un autre risque de pincement.