Technologies numériques/Impression 3D/Impression 3D- Intermédiaire/Types d'imprimantes

Imprimantes

Il existe de nombreux types d’imprimantes 3D. Ces imprimantes peuvent être principalement classées en 7 catégories :

- Extrusion de matériaux

- Polymérisation en cuve

- Fusion sur lit de poudre

- Projection de matière

- Projection de liant

- Dépôt d’énergie dirigée

- Laminage de feuilles

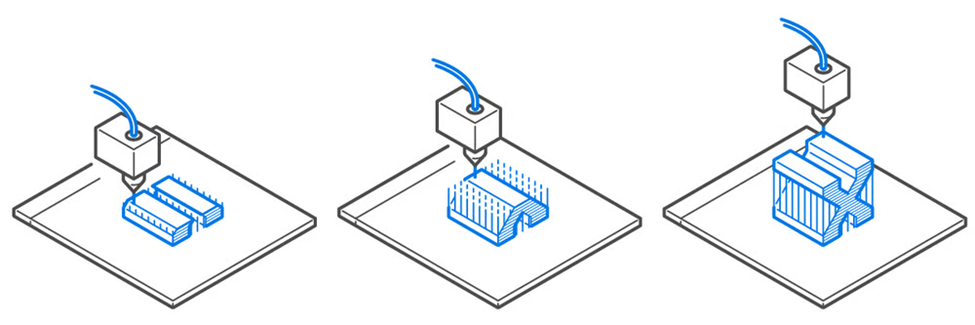

L’extrusion de matériau est la méthode d’impression 3D la plus couramment utilisée. Il s’agit de l’impression 3D où le matériau est extrudé à travers une buse sur une plaque de construction selon un chemin prédéterminé et le matériau se solidifie en un objet solide. En règle générale, les matériaux utilisés sont des plastiques tels que le PLA et l’ABS. C’est généralement l’option d’impression 3D la plus rentable, cependant, elle n’offre pas la meilleure précision dimensionnelle. Les propriétés matérielles de l’objet imprimé ne sont pas non plus si bonnes par rapport à d’autres méthodes. Les imprimantes FDM de Makerspace sont un bon exemple d’impression 3D par extrusion de matériaux.

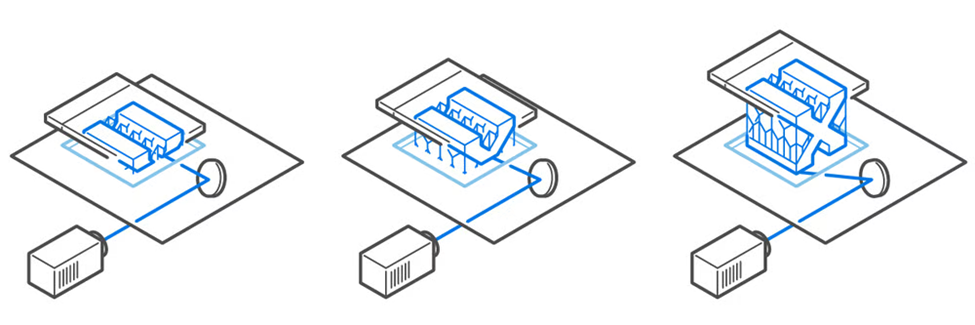

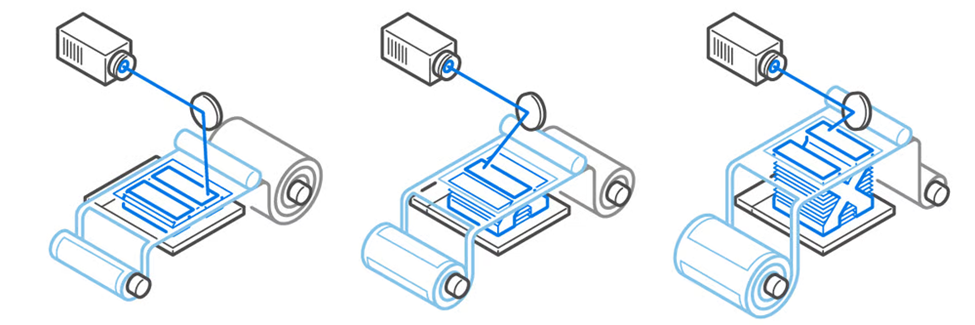

La polymérisation en cuve, également connue sous le nom de résine, l’impression 3D utilise une source lumineuse pour durcir sélectivement la résine photopolymère dans une cuve. La plaque de construction est déplacée verticalement une fois que la première couche de l’impression est durcie. Cela se fait couche par couche jusqu’à ce que l’objet entier soit construit. Après le processus d’impression, l’objet est nettoyé de la résine liquide restante et durci pour garantir les propriétés mécaniques de la pièce. La forme la plus courante de polymérisation en cuve est la stéréolithographie (SLA).

Le SLA est la plus ancienne forme de technologie d’impression 3D. Les imprimantes SLA utilisent des miroirs appelés galvanomètres avec un sur l’axe X et un sur l’axe Y. Les galvanomètres dirigent les faisceaux laser sur une cuve de résine, durcissant et solidifiant une section transversale de l’objet à l’intérieur de la zone du bâtiment. L’impression 3D résine permet d’obtenir une finition de surface plus lisse avec des détails plus fins. Makerspace propose l’impression 3D résine via des imprimantes Elegoo.

D’autres formes d’impression en résine incluent le traitement numérique de la lumière (DLP) et l’affichage à cristaux liquides (LCD). L’impression 3D DLP utilise un projecteur de lumière numérique au lieu d’un faisceau laser comme les imprimantes SLA. L’écran du projecteur numérique fait clignoter une image d’une couche sur la plate-forme. Cela guérit tous les points simultanément. Des écrans LED ou une source UV sont utilisés pour projeter de la lumière sur la résine. Cette lumière est dirigée vers la surface de construction par un dispositif à micromiroir numérique (DMD). L’impression 3D LCD est également appelée stéréolithographie masquée (MSLA) est similaire à DLP ci-dessus. Au lieu d’un DMD, les imprimantes LCD utilisent un écran LCD. L’écran LCD est une technologie plus récente conçue pour être une alternative abordable à la DLP et à la stéréolithographie. Il durcit une couche entière de résine à la fois en utilisant un réseau de LED ultraviolettes comme source de lumière. Il utilise un écran LCD pour masquer sélectivement la lumière UV afin que seules des zones sélectionnées soient durcies.

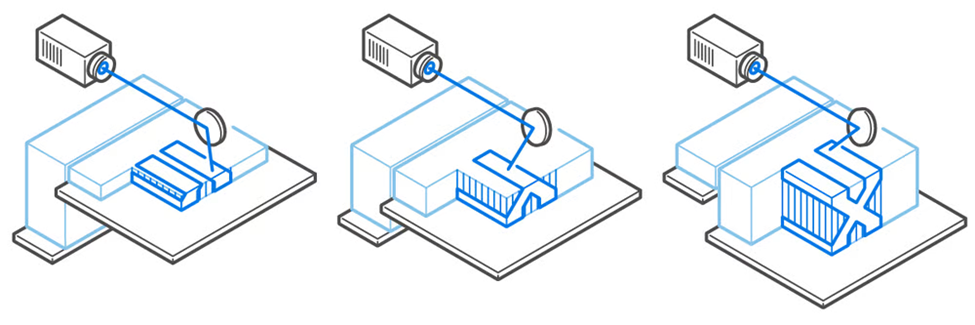

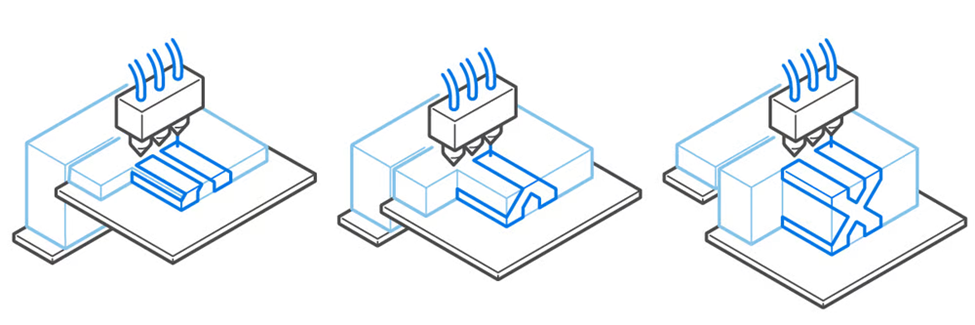

Les imprimantes à fusion sur lit de poudre étalent une fine couche de matériau en poudre sur un lit d’impression qui est fondu (généralement par un laser). Ce processus est répété avec la couche de poudre fusionnant à des points spécifiques avec la couche précédente jusqu’à ce que l’objet soit terminé. Le produit final est enveloppé et soutenu dans de la poudre non fondue. Cette méthode est idéale pour les pièces aux géométries complexes, mais elle a un coût de machine plus élevé avec un coût de matériau plus élevé. Cela entraîne souvent des taux de construction plus lents.

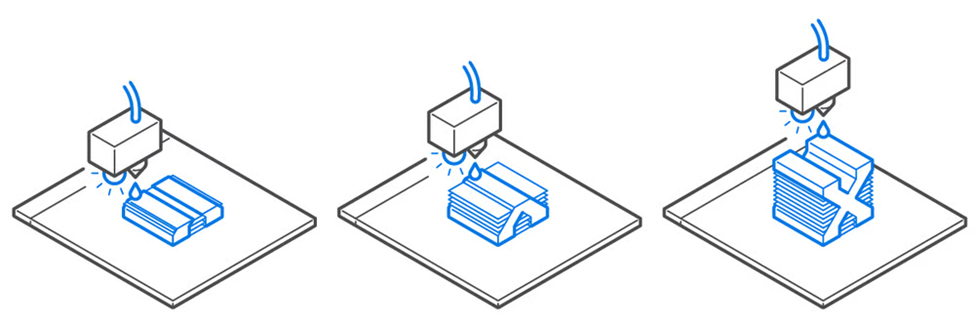

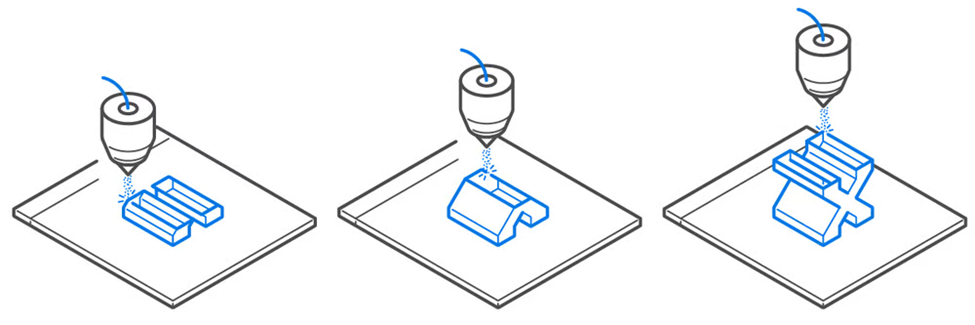

Le jet de matière implique de minuscules gouttelettes de matériau qui se déposent sur la plaque de construction. Les gouttelettes sont durcies lorsqu’elles sont exposées à la lumière. Ce processus est répété couche par couche. Ce processus permet d’imprimer différents matériaux dans le même objet. Il peut créer une finition de surface texturée. Cependant, le processus a des matériaux limités et a souvent des propriétés mécaniques plus faibles avec un coût de processus plus élevé.

Le jet de liant utilise un agent de liaison liquide qui lie sélectivement les couches de poudre ensemble. La buse de l’imprimante passera sur le lit d’impression et déposera sélectivement des gouttelettes de liant sur la couche de poudre. Ce procédé combine la fusion sur lit de poudre et le jet de matière.

Le dépôt d’énergie dirigée est un processus dans lequel le matériau est alimenté et fusionné en même temps qu’il est déposé. Ceci n’est généralement effectué que sur des matériaux métalliques. C’est très similaire au soudage. Ce processus est souvent utilisé pour réparer ou ajouter des caractéristiques à des objets métalliques en imprimant sur des objets métalliques préexistants.

Le laminage de feuilles est techniquement considéré comme une forme d’impression 3D. Cependant, il diffère considérablement des autres méthodes mentionnées ci-dessus. Il empile et plastifie des feuilles de matériau très fin pour produire un objet 3D. La pile peut également être découpée mécaniquement ou au laser pour créer la forme finale. Il existe de nombreuses façons de fusionner les couches de matériaux telles que la chaleur et le son. Étant donné que le matériau est fusionné puis coupé, cette façon d’imprimer en 3D génère beaucoup plus de déchets que les autres technologies.Chaque marque d’imprimante aura un slicer et une façon de démarrer les impressions différents, ce qui est expliqué dans les sections suivantes.

Trancheuse

Il existe de nombreux slicers différents qui peuvent être utilisés. En général, chaque fabricant d'imprimantes 3D dispose de son propre logiciel de découpe 3D. Par exemple, au sein du Makerspace, Ultimaker Cura est le logiciel de découpe utilisé pour les imprimantes Ultimaker. Pour plus d'informations sur chaque slicer, cliquez sur le bouton « More Info » sous chaque imprimante ci-dessous.

Nos imprimeurs

Voici les imprimantes disponibles dans le Makerspace.

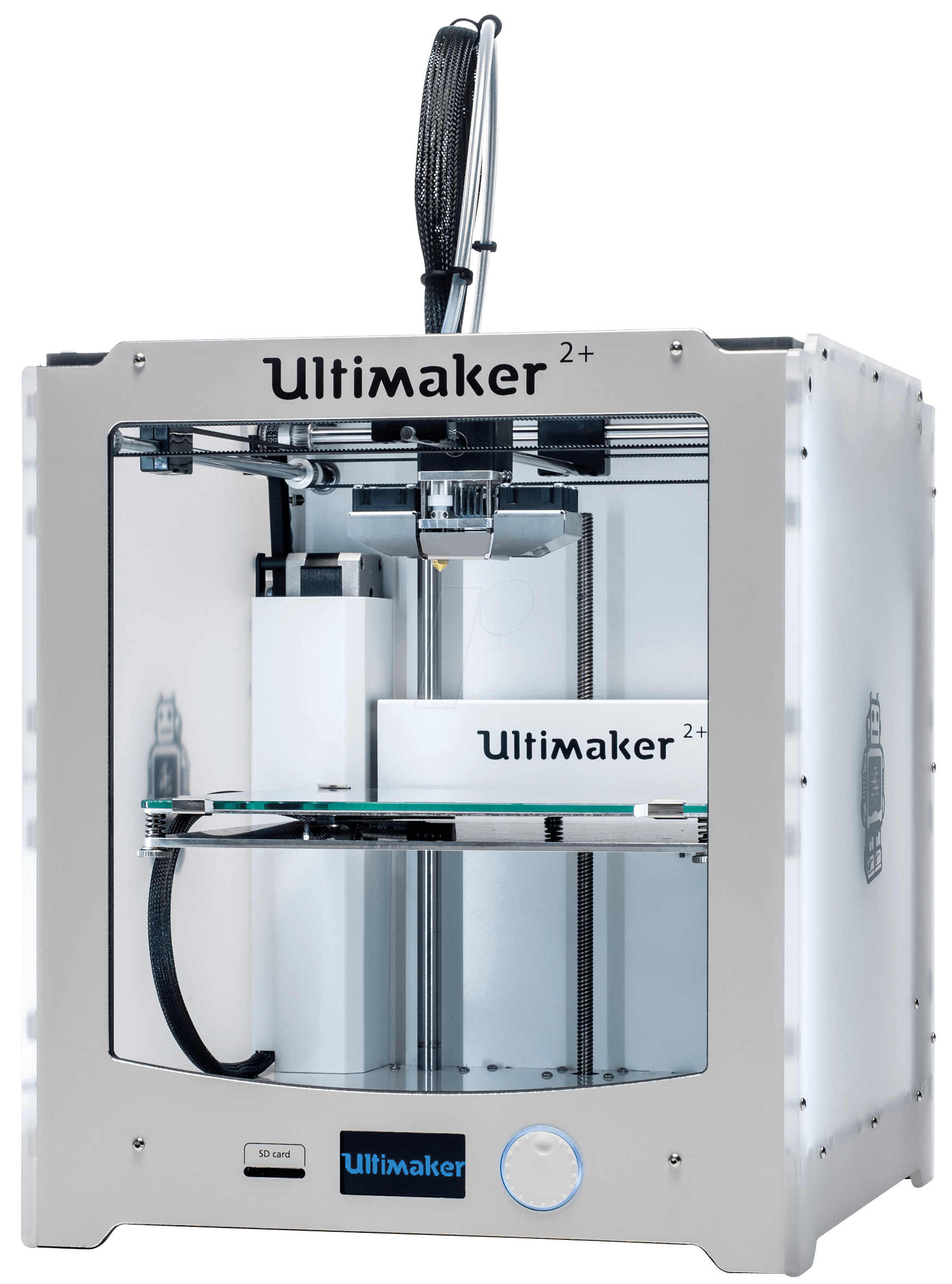

| Trancheuse | Cura |

|---|---|

| Volume de construction | 223 × 223 × 205 mm |

| Matériaux compatibles | PLA, ABS, Flexible |

| Hauteur de couche minimale | 0.06 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | Ultimaker 2+ |

| Trancheuse | Cura |

|---|---|

| Volume de construction | 215 × 215 × 200 mm |

| Matériaux compatibles | PLA, PVA, Flexible |

| Hauteur de couche minimale | 0.02 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | Ultimaker 3 |

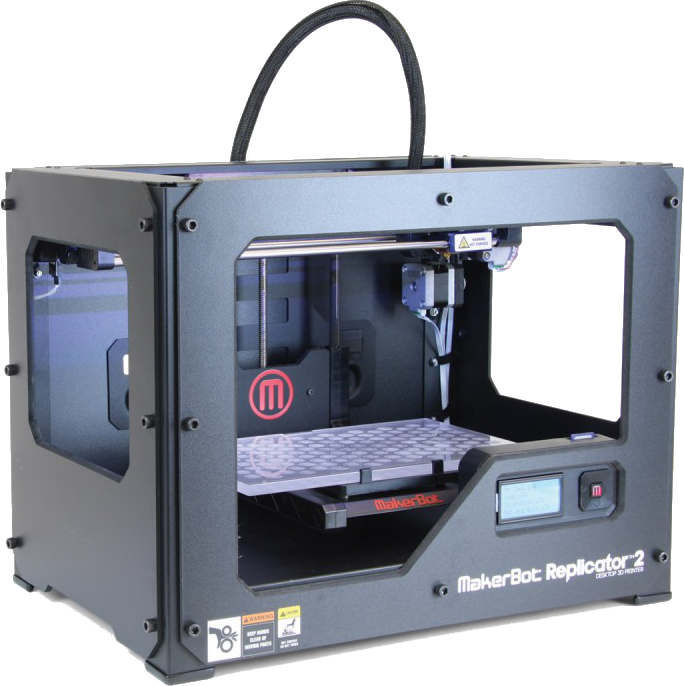

| Trancheuse | MakerBot Print |

|---|---|

| Volume de construction | 285 × 153 × 155 mm |

| Matériaux compatibles | PLA |

| Hauteur de couche minimale | 0.1 mm |

| Plaque de construction chauffée | Non |

| Plus d'informations | MakerBot Replicator 2 |

| Trancheuse | DigiLab 3D |

|---|---|

| Volume de construction | 230 × 150 × 140 mm |

| Matériaux compatibles | PLA |

| Hauteur de couche minimale | 0.1 mm |

| Plaque de construction chauffée | Non |

| Plus d'informations | Dremel 3D20 |

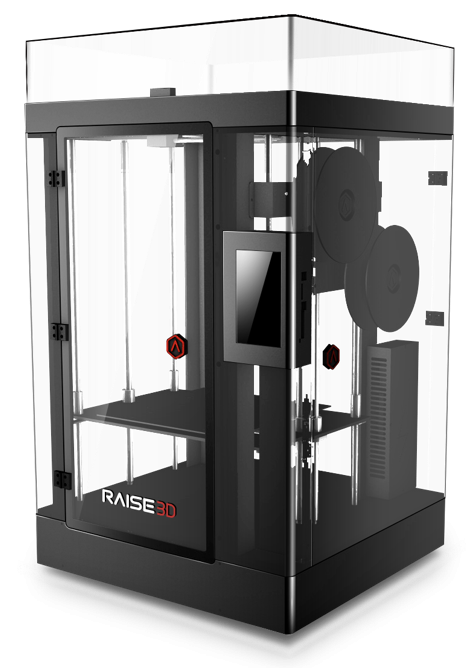

| Trancheuse | ideaMaker |

|---|---|

| Volume de construction | 305 × 305 × 605 mm |

| Matériaux compatibles | PLA, ABS, PVA, Flexible |

| Hauteur de couche minimale | 0.01 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | Raise3D N2 Plus |

| Trancheuse | Cura |

|---|---|

| Volume de construction | 300 × 300 × 410 mm |

| Matériaux compatibles | PLA, ABS, Flexible, etc |

| Hauteur de couche minimale | 0.05 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | FLsun v400 |

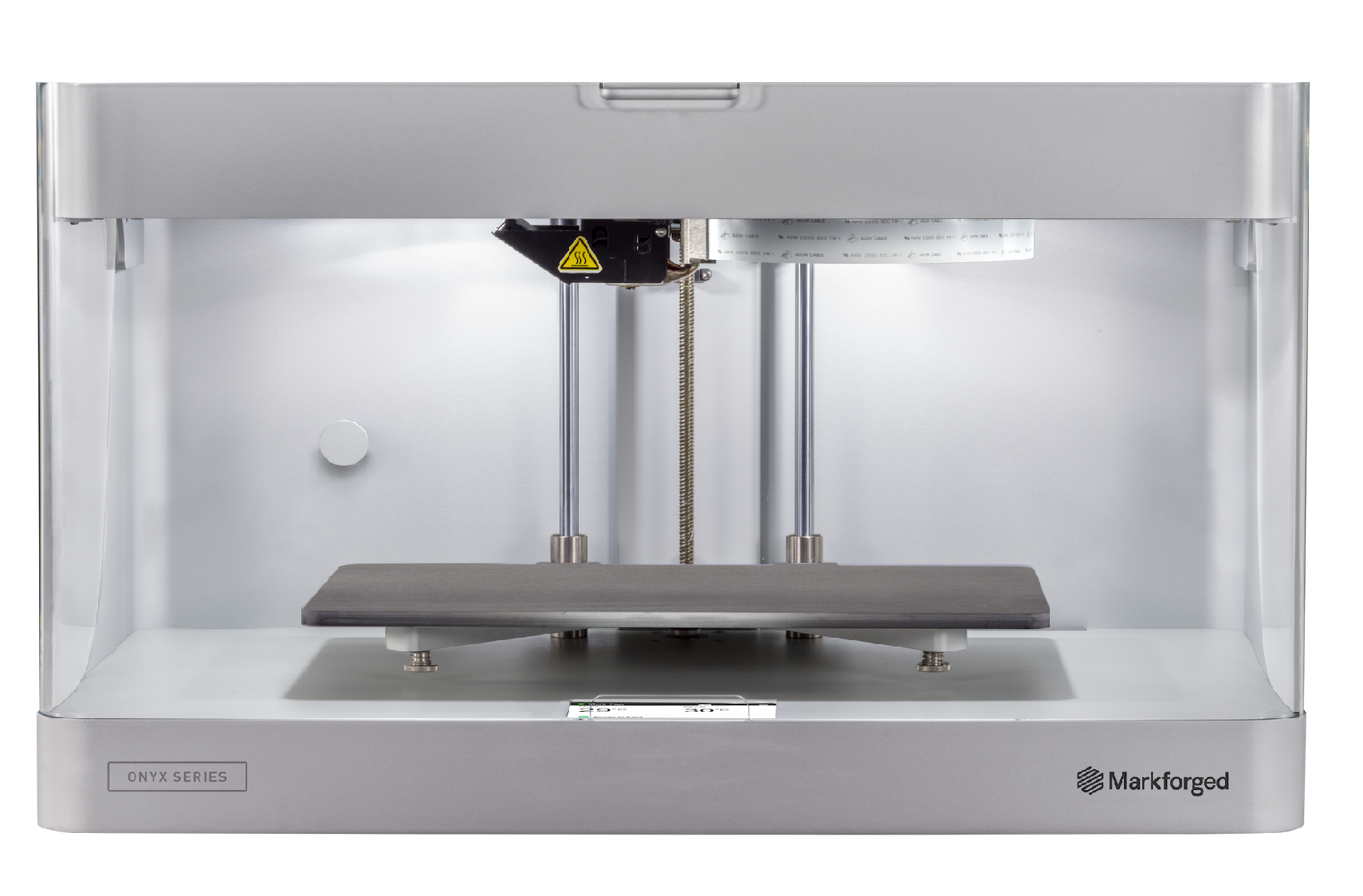

| Trancheuse | Eiger |

|---|---|

| Volume de construction | 320 × 132 × 154 mm |

| Matériaux compatibles | Nylon, Onyx, Fibre de carbone, Fibre de verre, Kevlar |

| Hauteur de couche minimale | 0.1 mm |

| Plaque de construction chauffée | Non |

| Plus d'informations | Markforged Mark Two |

| Trancheuse | GrabCAD Print |

|---|---|

| Volume de construction | 254 × 254 × 305 mm |

| Matériaux compatibles | ABS, Soluble support |

| Hauteur de couche minimale | 0.254 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | Stratasys Dimension SST 1200es |

| Trancheuse | GrabCAD Print |

|---|---|

| Volume de construction | 254 × 254 × 254 mm |

| Matériaux compatibles | PLA, ABS, ASA, TPU, Soluble support |

| Hauteur de couche minimale | 0.127 mm |

| Plaque de construction chauffée | Oui |

| Plus d'informations | Stratasys F170 |

| Trancheuse | ChituBox |

|---|---|

| Volume de construction | 218.88 × 123.12 × 250 mm |

| Matériaux compatibles | Standard, ABS-like, rubber, etc |

| Hauteur de couche minimale | 0.01 mm |

| Plaque de construction chauffée | Non |

| Plus d'informations | Elegoo Saturn 2 8k |