Technologies numériques/Impression 3D/Impression 3D- Intermédiaire/Paramètres de découpeuse personnalisés en tant qu'utilisateur intermédiaire

Cette section est en construction. Si vous souhaitez avoir plus d'informations sur les paramètres d'impression disponibles dans Cura, consultez la documentation Cura sur le site Web d'Ultimaker.

Dans la partie consacrée aux débutants en impression 3D, les paramètres de base du slicer, tels que la hauteur des couches, le pourcentage de remplissage, les supports et l'adhérence, ont été présentés. Dans cette section, des paramètres plus avancés tels que la vitesse d'impression, la taille de la buse, le type d'adhésion (...etc) seront abordés.

Pour commencer à personnaliser les réglages de votre trancheuse, vous devez accéder au menu de réglage. Pour ce faire, assurez-vous d'être dans la vue de préparation. Cliquez sur le triangle déroulant dans le coin supérieur droit. Les paramètres recommandés s'affichent automatiquement. Sélectionnez ensuite le bouton « Personnaliser » en bas de page pour personnaliser davantage vos options.

Comment modifier les paramètres

Hauteur du calque

La hauteur des couches est généralement modifiée pour augmenter la vitesse d'impression. Une hauteur de couche plus importante signifie une impression plus rapide car l'imprimante peut imprimer moins de couches pour atteindre la hauteur finale. Cependant, l'augmentation de la hauteur des couches diminue la résolution et la qualité de l'impression. Par conséquent, l'augmentation de la hauteur de couche ne doit être utilisée que pour les impressions de grande taille ne comportant pas de détails fins. Il est recommandé de maintenir la hauteur de couche entre 25 et 75 % du diamètre de la buse et un diamètre de buse de 50 % est généralement utilisé comme hauteur de couche. Si la hauteur de couche est trop faible, le plastique peut être repoussé dans la buse, ce qui crée un blocage. Si la hauteur de couche est trop élevée, les couches peuvent avoir du mal à adhérer les unes aux autres.

Dans la communauté de l'impression 3D, on parle du « nombre magique ». Il s'agit des incréments de hauteur de couche qui permettent d'obtenir les impressions les plus efficaces. Il tient compte des propriétés mécaniques des moteurs pas à pas de l'imprimante. Les « pas » effectués par le moteur pas à pas sont considérés comme des intervalles de hauteur de couche. Les hauteurs de couche sont donc définies comme des multiples de ces « pas ». Dans le cas des imprimantes Ultimaker, le chiffre magique est de 0,04 mm.

Murs

De nombreux éléments peuvent être personnalisés dans les paramètres des murs. Cura permet également à l'utilisateur de personnaliser le nombre de lignes de mur, c'est-à-dire le nombre de passages de la buse sur les murs. La modification de cette valeur modifie automatiquement la valeur de l'épaisseur du mur. Toutefois, les utilisateurs peuvent également modifier cette valeur manuellement. Les valeurs typiques de l'épaisseur des parois sont choisies en fonction de l'objectif de l'impression et du matériau utilisé. En général, les valeurs par défaut de 0,8 à 1,6 mm (3 à 4 lignes de paroi) sont suffisantes pour des impressions typiques. L'épaisseur de la paroi doit être fixée à des multiples de la taille de la buse pour une impression idéale. Si la solidité de la pièce est cruciale, utilisez des valeurs plus élevées pour l'épaisseur de la paroi, par exemple 2 à 3 mm. Si le modèle comporte des détails fins pour lesquels la résistance n'est pas nécessaire, l'épaisseur de la paroi peut être réduite à 0,4 mm. L'utilisateur peut également personnaliser la valeur d'expansion horizontale. Ce paramètre est utilisé pour compenser le rétrécissement horizontal de l'impression. Il ajoute la valeur saisie de part et d'autre du plan XY. Cette option est généralement activée lors de l'impression d'un matériau qui se rétrécit lorsqu'il est refroidi et que la précision dimensionnelle est requise. Elle n'est pas nécessaire pour l'impression de PLA.

Haut/Bas

Les couches supérieures et inférieures sont les couches situées en haut et en bas du modèle 3D. Dans Cura, l'épaisseur des couches supérieure et inférieure peut être ajustée et personnalisée. Comme pour l'épaisseur des parois, elle peut être ajustée par le nombre de couches ou par la valeur de l'épaisseur. Plus les couches sont épaisses, plus le modèle est solide. Plus les couches sont épaisses, plus l'étanchéité du modèle est élevée. Cependant, cela signifie que le modèle utilisera plus de matériau et prendra plus de temps à imprimer. Il est généralement recommandé que l'épaisseur des couches supérieure et inférieure soit d'au moins 1 à 1,2 mm, en veillant à ce qu'elle soit un multiple de la hauteur de la couche, ce qui évitera les défauts d'impression.

Remplissage

Dans la section précédente, le pourcentage de remplissage recommandé a été discuté. Dans cette section, le motif de remplissage peut également être personnalisé. Vous avez le choix entre 14 motifs différents.

L'éclair, les lignes, le zig-zag sont mieux utilisés pour imprimer des modèles et des figurines avec un remplissage typique de 0 à 15 %. En effet, les impressions n'ont pas besoin d'être très résistantes, car elles ne sont pas soumises à des manipulations brutales ou à des contraintes. Les trois motifs permettent d'obtenir les impressions les plus rapides. La grille, les triangles et le tri-hexagone sont utilisés pour les impressions 3D typiques avec une densité de remplissage de 15 à 50 %. Ils conviennent aux impressions peu sollicitées. Le choix de ces motifs peut augmenter le temps d'impression de 25 % par rapport aux lignes. Si l'impression est fonctionnelle, comme un support d'étagère qui nécessite une résistance dans plusieurs directions, les motifs cubique, cubique subdivisé, quart de cube, octuple et gyroïde sont d'excellentes options. Ces motifs sont souvent choisis pour des densités de remplissage inférieures à 50 % en raison de leur esthétique. Les motifs concentriques, croisés et croisés 3D sont souvent choisis pour les impressions de filaments flexibles.

Vitesse d'impression

Les paramètres de base de la vitesse d'impression contrôlent la vitesse de toutes les étapes du processus d'impression. Cependant, la vitesse de chaque étape peut être personnalisée dans les paramètres avancés. Il s'agit notamment de la vitesse de remplissage, de la vitesse du mur, de la vitesse de déplacement, etc. Les effets de la vitesse d'impression sur l'impression finale ne sont pas toujours évidents. Si la vitesse d'impression est trop rapide, l'imprimante peut ne pas être en mesure de distribuer suffisamment de matériau à travers sa buse par unité de temps pour remplir le volume souhaité avec la quantité de matériau requise. Cela peut entraîner une mauvaise adhérence entre les couches, voire une absence totale d'adhérence entre les couches. Il est donc important de prendre en compte le rapport entre la hauteur et la vitesse des couches. Les Ultimaker 2+ du Makerspace sont capables d'atteindre des vitesses allant jusqu'à 300 mm/s. Cependant, cette vitesse n'est pas recommandée car elle réduit considérablement la qualité de l'impression. De manière réaliste, il est possible d'imprimer de manière fiable en utilisant environ 70-80 mm/s en fonction du matériau et du modèle.

Les effets de la vitesse d'impression sur l'impression finale ne sont pas toujours évidents. Si la vitesse d'impression est trop élevée, l'imprimante peut ne pas être en mesure de distribuer suffisamment de matériau à travers sa buse par unité de temps pour remplir le volume souhaité avec la quantité de matériau requise. Cela peut entraîner une mauvaise adhérence entre les couches, voire une absence totale d'adhérence entre les couches. Le rapport entre la hauteur de la couche et la vitesse de la couche (c'est-à-dire le débit de matériau à travers la buse) doit donc toujours être pris en compte lors de l'impression FDM (le sujet exact étant toutefois plus un sujet intermédiaire). Lors de la fabrication de pièces destinées à supporter des charges, les vitesses d'impression sont de plus en plus importantes car l'adhérence des couches devient un facteur important de la résistance de la pièce finale, à tel point que les pièces peuvent être recuites (réchauffées uniformément par un processus contrôlé) afin d'obtenir de meilleures propriétés entre les couches.

Déplacement

La rétraction est activée lorsque l'imprimante doit se déplacer entre deux pièces imprimées. Sans rétraction, le matériau extrudé reste suspendu entre les pièces. L'activation de la rétraction empêche le « filage » du matériau extrudé, ce qui permet d'obtenir un modèle plus propre. L'activation du saut en Z lors de la rétractation déplace la plaque de construction vers le bas de la valeur définie lors de la rétractation. Cela permet d'éviter que la buse ne heurte l'objet ou n'endommage la surface d'impression. Cependant, l'ajout d'une course supplémentaire de la buse augmentera le temps d'impression.

Refroidissement

Les ventilateurs permettent au matériau de refroidir correctement avant l'impression de la couche suivante. L'activation des ventilateurs permet d'obtenir une meilleure qualité d'impression pour les couches dont la durée de vie est courte et pour celles qui comportent des ponts ou des surplombs. La vitesse des ventilateurs peut être réglée en fonction des besoins de l'impression. Une vitesse d'impression plus élevée signifie un meilleur refroidissement et réduit le suintement du matériau.

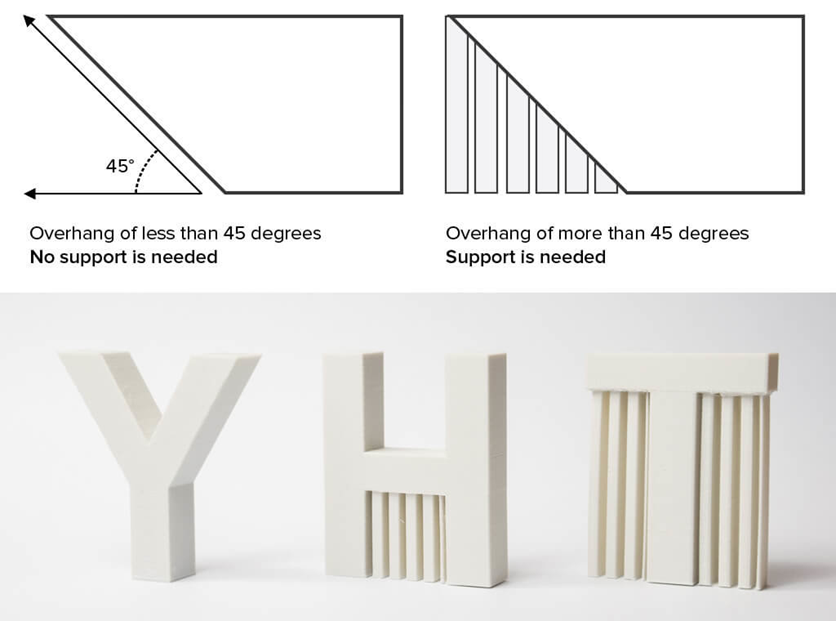

Supports

Les supports ont été présentés dans le module d'initiation à l'impression 3D. Dans cette section, des détails supplémentaires sur les supports seront expliqués. En règle générale, les supports sont utilisés lorsque la conception comporte un surplomb. Il existe deux options lors de la mise en œuvre des supports : les structures de support doivent toucher la plate-forme de construction ou le haut du modèle. Par défaut, les supports ne touchent que la plaque de construction. Toutefois, il est possible de modifier cette configuration pour que les supports touchent partout. Cela peut être utile car cela augmente la zone de support, mais il peut être extrêmement difficile de retirer les supports qui se trouvent sur les objets imprimés. L'angle de surplomb des supports peut également être modifié. En général, les supports sont imprimés avec un angle de dépassement supérieur à 60 degrés. Si l'objet est imprimé à une vitesse lente, l'angle de surplomb devra peut-être être plus faible que si l'impression se fait à une vitesse plus élevée. Votre dessin peut également être modifié pour réduire les supports. Le limage et le chanfreinage des angles vifs réduiront les angles de dépassement et amélioreront la qualité de l'impression. Vous pouvez également envisager de diviser votre impression en plusieurs parties qui seront assemblées par la suite.

Adhésion

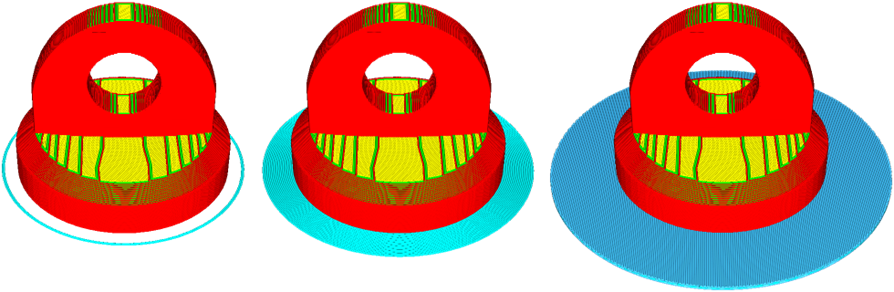

Il existe trois types d'adhésion : la jupe, le bord et le radeau. La bordure ajoute une zone plane à couche unique autour de la base du modèle d'impression, ce qui empêche le gauchissement. Il s'agit du type d'adhésion par défaut. La bordure est reliée au modèle, ce qui agrandit la surface inférieure. Il augmente non seulement l'adhérence du modèle à la plaque de construction, mais il empêche également les coins du modèle de se recourber. Les matériaux à fort potentiel de rétrécissement, tels que l'ABS, bénéficieront d'une bordure. Les modèles avec une grande base ou un fond fin devraient également utiliser un bord d'adhérence. L'adhésion de type « raft » ajoute une grille épaisse avec un toit entre le modèle et la plaque de construction. Ce type d'adhésion est généralement utilisé lorsque la surface inférieure d'un modèle n'est pas complètement plate ou qu'il y a peu de surface pour adhérer à la plaque de construction. Une jupe est une ligne imprimée autour du modèle sur la première couche. Elle n'est généralement pas utilisée pour aider l'impression à adhérer, mais pour amorcer la buse et vérifier la mise à niveau du lit.