Technologies numériques/Impression 3D/Modélisation 3D- Intermédiaire/Conception pour l'impression 3D

Il y a quelques points importants à prendre en compte lors de la modélisation pour l'impression 3D. Il est important d'optimiser l'impression en réduisant le temps d'impression et le matériel tout en garantissant la précision et la solidité de la pièce.

- Divisez votre modèle en parties plus petites et plus faciles à gérer. De nombreux modèles comportant des détails complexes ou de grandes dimensions seraient plus faciles à imprimer s'ils étaient divisés en plusieurs parties.

- Essayez de vous assurer qu'il y a une surface plane sur l'impression. Cela facilitera la mise en place de l'impression. La face plane peut adhérer à la plaque de construction, ce qui minimise le besoin d'une adhésion supplémentaire à la plaque de construction. orientation.png|center|thumb|300x300px]]

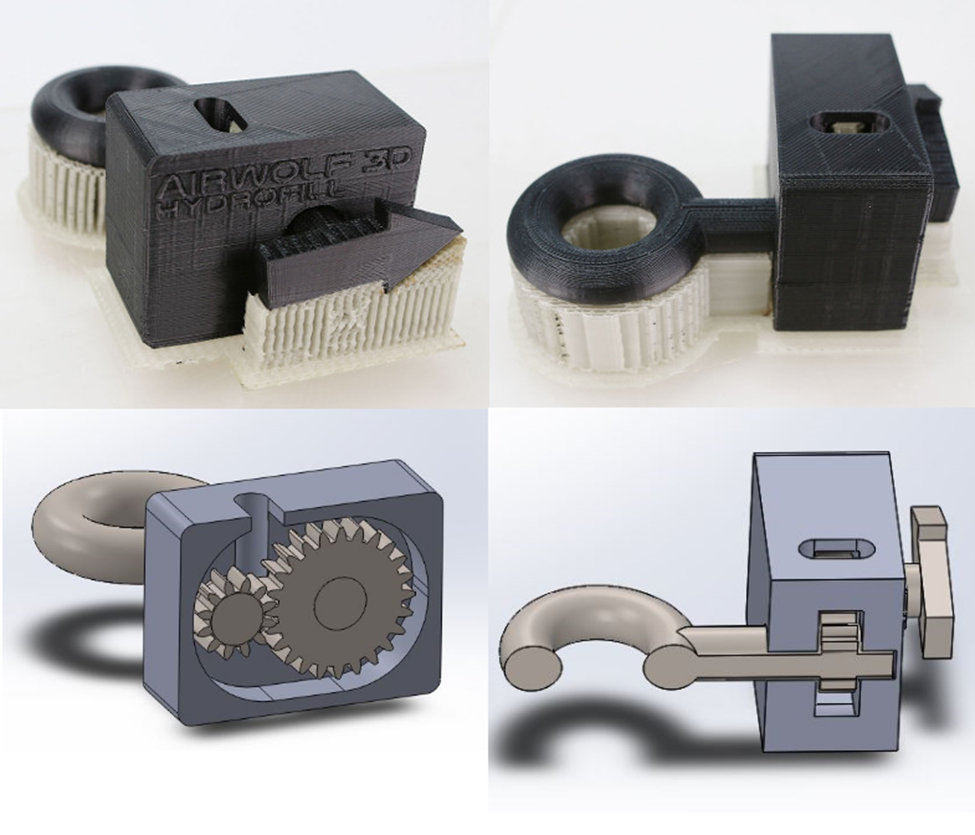

- Éviter les pièces flottantes. Tous les aspects du modèle doivent être reliés au modèle principal. Minimisez également les surplombs dans le modèle. Cela évitera de perdre du temps et du matériel à imprimer des supports.

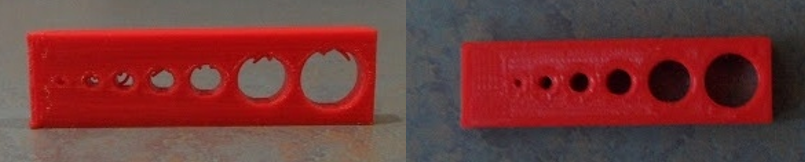

- L'impression FDM a des capacités limitées en matière de précision dimensionnelle. Il est recommandé d'éviter d'imprimer des trous de petite taille orientés horizontalement. Ces trous sont souvent déformés et imprimés avec des supports difficiles à enlever.

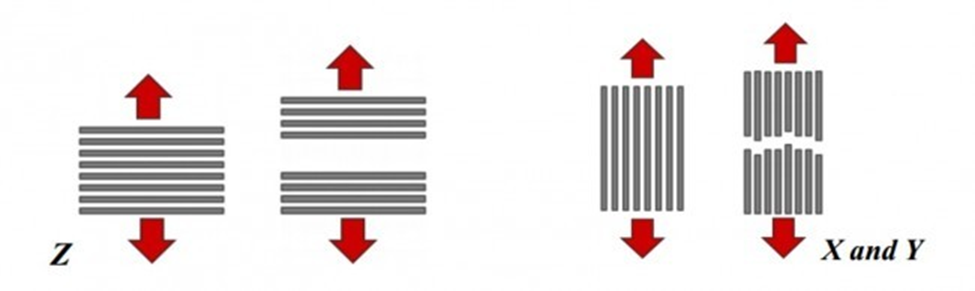

- Les pièces imprimées sont plus résistantes dans une direction que dans une autre. Il est important de garder cela à l'esprit lors de la conception. Les pièces imprimées seront plus faibles dans les zones où les couches se rencontrent. Cela signifie que les pièces imprimées ont une faible résistance à la traction le long de l'axe Z. Les impressions seront plus résistantes dans les plans parallèles à la surface de construction.

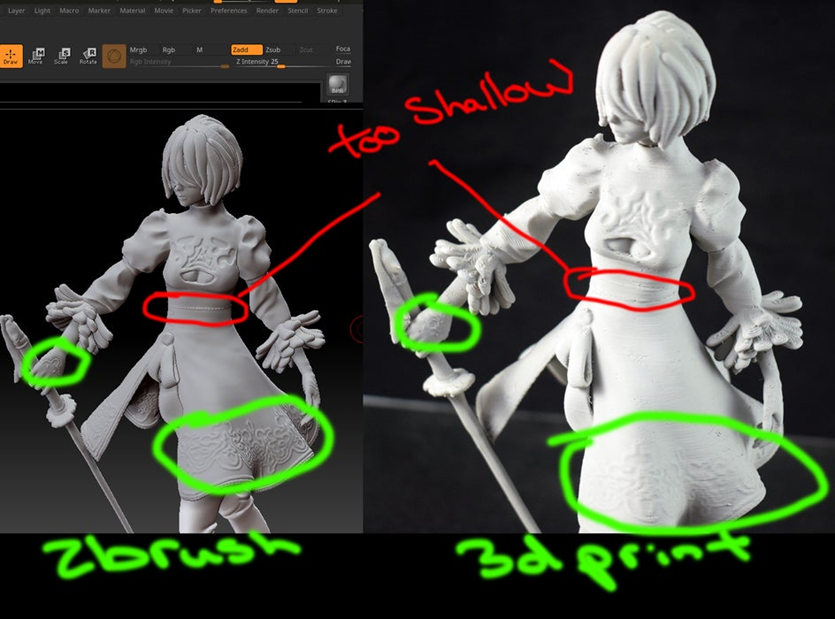

- Exagérez les détails de vos dessins. C'est une chose importante à garder à l'esprit. Pour que les détails apparaissent sur les petits motifs, vous devez faire des coupes plus profondes et plus grandes. Il peut également être utile d'épaissir les motifs minces.

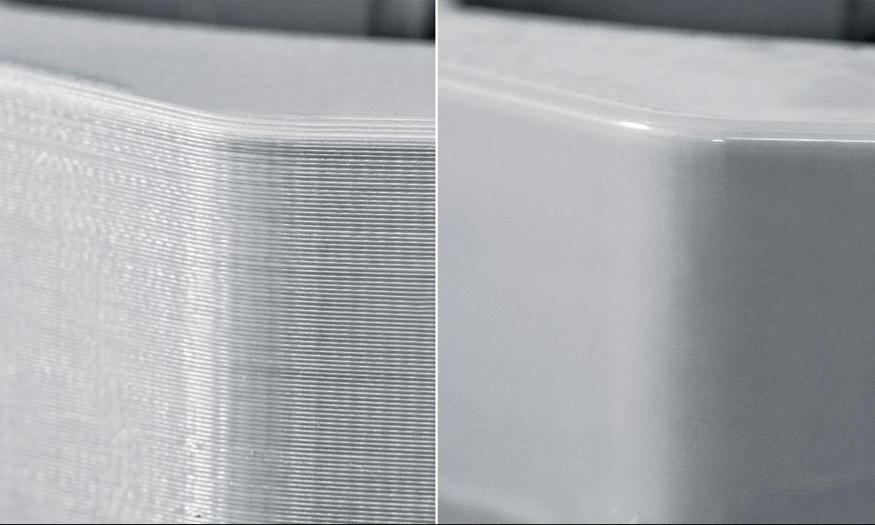

Les surfaces arrondies ne sont pas bien visibles. Étant donné que la FDM imprime en couches, les surfaces arrondies ont un aspect irrégulier. Pour obtenir une surface lisse, un traitement supplémentaire sera nécessaire.

Si votre conception est destinée à être utilisée dans des assemblages (électro-)mécaniques comportant des composants d'interface, il est important que vous compreniez trois concepts de base du tolérancement et que vous les gardiez à l'esprit lors de la modélisation ou, plus généralement, de la conception de ces assemblages.

- La forme : La forme d'une pièce fait référence aux dimensions globales et à la forme des surfaces extérieures d'un composant. Un défaut de forme est une impression qui ne correspond pas à la géométrie de base utilisée pour la créer en CAO, en raison de variables physiques défavorables au cours du processus d'impression. Voici quelques exemples :

- Une sphère peut s'avérer légèrement ovale une fois imprimée en raison d'un refroidissement inadéquat, etc ;

- Un pilier peut se retrouver incliné d'un côté en raison d'une mauvaise tension de la courroie entre les axes de la courroie, etc ;

- Un élément de broche peut s'avérer trop grand pour s'adapter à son trou de fixation parce que l'imprimante a produit trop de matériau lors de la production des parois extérieures de l'élément (l'inverse peut également être vrai).

- Position : La position fait référence à la distance séparant une caractéristique d'une référence (idéalement) significative (par exemple, la distance entre un trou et le côté d'une pièce, ou entre deux trous). Heureusement, les défauts liés à la position sont rares sur une imprimante correctement réglée, car l'imprimante ne dispose d'aucune information sur les références existantes autres que la plaque de construction. Si elle est bien réglée, l'imprimante imprimera toujours un élément à une certaine distance (X,Y,Z) par rapport à un autre élément, parce que c'est ce que le gCode lui demandera de faire. Vous pouvez cependant imaginer que si la pièce est déformée, la « référence de la plaque de construction » n'est plus valide, et les pièces déformées ont presque toujours des éléments hors position, à moins que la référence significative (élément d'interface) utilisée dans la conception ne soit pas la plaque de construction. Cependant, étant donné que la référence de la plaque de construction est très importante pour définir la position Z des éléments (pour l'imprimante), le fait d'utiliser une autre référence que la plaque de construction ne garantit pas toujours une bonne tolérance de position, indépendamment du gauchissement.

- La surface : L'état de surface d'une pièce est un sujet assez complexe. Dans l'impression 3D, et pour les applications typiques des pièces imprimées en 3D, il s'agit principalement de la différence moyenne (statistique) entre la hauteur des cuspides et des vallées d'une pièce et leur écart par rapport à cette moyenne, à un niveau macroscopique. La considération la plus importante est que lors de l'impression 3D, la plupart des finitions de surface sont assez rugueuses (s'écartant de manière significative de la moyenne) et sont donc considérablement poncées pour éliminer les cuspides laissées par l'imprimante. Ce post-traitement peut avoir un effet négatif sur la forme de la pièce finale.

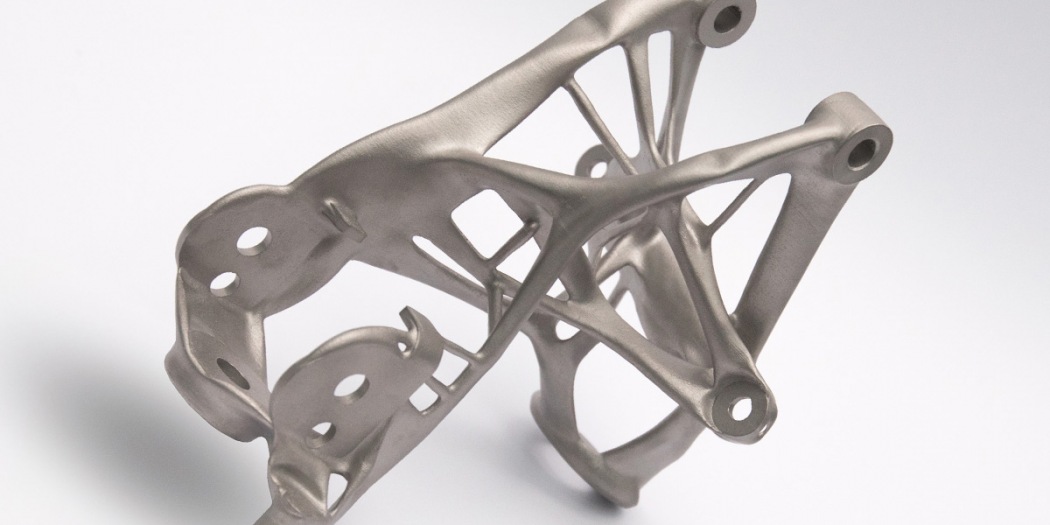

Notez qu'un ajustement mécanique correct entre les composants exige une bonne tolérance sur la forme, la position des caractéristiques et la finition de la surface, de sorte qu'il est généralement impossible d'obtenir un ajustement correct lors de l'impression 3D, et que si vous envisagez d'imprimer en 3D des composants d'interface critiques, l'impression 3D ne devrait pas être utilisée à moins que le post-traitement ne soit intégré dans la conception. Pour les conceptions mécaniques, vous remarquerez que les supports constituent l'une des principales applications. En effet, les supports n'ont besoin que d'une bonne tolérance de position sur les trous et les faces d'accouplement, ce que l'impression 3D peut presque toujours fournir (la tolérance sur la forme des trous n'est pas très importante puisqu'il s'agit généralement de trous de dégagement). Toutefois, comme certains supports sont facilement découpés au laser, l'impression 3D des supports n'est utilisée que dans certaines conditions spécifiques. Elle a certainement montré son utilité commerciale dans la réduction des coûts en remplaçant des assemblages complexes de plusieurs pièces par des pièces conçues de manière générative (nous dirons pour l'instant générées par ordinateur), comme le montre l'image ci-dessous.